ГЕНЕРАЛЬНЫЙ ПАРТНЕР – ОАО «РЖД»

ГЕНЕРАЛЬНЫЙ ПАРТНЕР – ОАО «РЖД»

erir:2Ranym7c39K

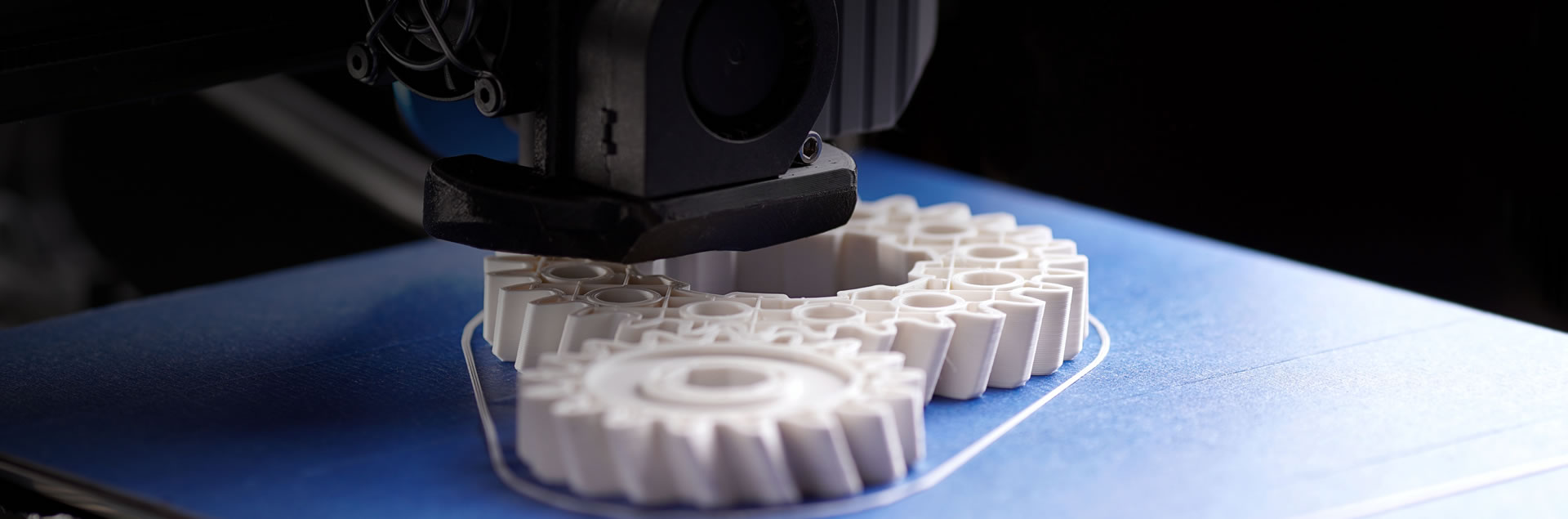

Аддитивные технологии сэкономят миллионы для депо

Проект – победитель акселерационной программы ОАО «РЖД» посвящен организации 3D-печати запчастей непосредственно на производстве.

Тренды

3D-печать запасных частей позволяет снижать простой техники. Аддитивное производство расходных материалов для замены в подвижном составе – мировой тренд среди перевозчиков. Сегодня в России эта технология становится еще более актуальной: оперативная замена импортных комплектующих может сэкономить и время, и деньги. Компания «Воплощение» предложила внедрить свои пятиосные 3D-принтеры в депо Дирекции моторвагонного подвижного состава (ЦДМВ). Проект стал одним из победителей четвертого года акселерационной программы РЖД.

Технология

3D-печать

3D-печать, или аддитивное производство, – метод создания трехмерных объектов, деталей или вещей путем послойного добавления материала. Сегодня доступно «выращивание» предметов из пластика, металла, бетона.

Пятиосные 3D-принтеры Epit 5.1 – программно-аппаратный комплекс для печати из пластика. В нем используется FDM-технология (Fused Deposition Modeling) – моделирование методом наплавления. Нить пластика продавливается через нагретое сопло принтера и послойно укладывается на охлажденный рабочий стол, где затвердевает.

Важный элемент Epit 5.1, по заявлению разработчиков, – поворотно-наклонный стол. Он позволяет сократить затраты на печать до 50% и увеличить производительность в 2 раза. Принтер на 70% состоит из российской компонентной базы и полностью отечественного программного обеспечения.

Реализация

Подготовка

Все депо Центральной дирекции моторвагонного подвижного состава можно оснастить до конца 2023 года. Срок окупаемости проекта – 1 год. Оборудование при этом прослужит 10 лет.

На сети планируют создать опорное депо, в котором будет разрабатываться технология создания новых деталей. Остальные смогут применять уже отработанную методику. Готовые программы будут храниться в единой цифровой библиотеке и дополняться данными об использовании деталей.

Перспективы

Будущая экономия от установки 3D-принтеров в моторвагонных депо составит 12,5 млн руб. в год только по 4 закупочным позициям (пыльник гасителя колебаний, шестерня мотор-редуктора стеклоочистителя, ручка крана машиниста, крыльчатка подогревателя жидкости двигателя). Эффект достигается за счет того, что предприятию не нужно покупать новый узел, достаточно напечатать необходимые компоненты на месте.

Оперативность тоже заметно увеличится. До 3 дней сократится скорость поступления новых деталей в работу. Поставка по закупочной процедуре сейчас длится до 6 месяцев.

Фото: Shutterstock/FOTODOM

Новости

В раздел

Разработка станет основой для формирования единых цифровых стандартов в этой сфере

Платформа «Инновационная мобильность» расширяет партнерскую сеть

Пилотной площадкой станет станция Челябинск-Главный

В этом году в АСУ ТСК добавят 17 модулей